Off-Topic

Ein Ausflug in die Welt des 3D-Druckens

20. September 2019

Im heutigen Blogbeitrag werde ich ein bisschen ausschweifen und ein in unserem Bereich eher nicht so alltägliches Thema aufgreifen: Das 3D-Drucken. Einerseits interessiert mich das Thema persönlich sehr, andererseits hört man es immer öfter und kommt fast nicht drum herum, es mal für sich selbst zu entdecken. Man kann sehr tief in die Materie einsteigen, ich werde heute aber nur einen groben Überblick geben. Was sind die Vorteile, was sind die Nachteile und vor allem, wie funktioniert das?

Bevor ich die drei Fragen von oben beantworte, gibt es einen kurzen Exkurs in die Geschichte. Das sogenannte Rapid-Prototyping begann in den 80ern. Charles W. Hull begann mit der Stereolithografie und wandte im Jahr 1983 diese dann auch in der Praxis an. Es dauerte dann allerdings relativ lange, bis gute 3D-Drucker den Einzug in den Haushalt bzw. in unsere Firma fanden. Die ersten 3D-Drucker für den Heimbedarf kamen in den 2010er Jahren auf den Markt.

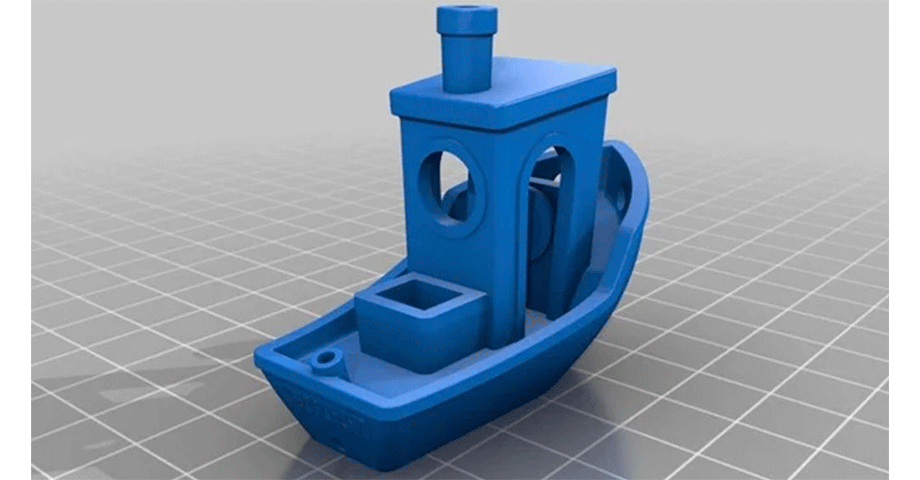

Auch wir wollten damals diesen Trend nicht fernbleiben und so haben wir ein Makergear M2 angeschafft, der noch heute seinen Dienst verrichtet. Mit einem 3D-Drucker ist es möglich, alle vorstellbare Formen und Gefüge herzustellen, ohne ein kostenintensives Verfahren zu benötigen. Dies öffnet ungeahnte Möglichkeiten für die unterschiedlichsten Bereiche. Bei uns halten sich diese Bereiche natürlich in Grenzen und es werden eher Ersatzteile oder persönliche Gegenstände gedruckt. Aber es gibt inzwischen schon Einsatzzwecke in der Medizin oder in der Raumfahrt. Man sieht also, Rapid-Prototyping wird immer mehr kommerziell nutzbar, eben auch dadurch, dass es ermöglicht viele komplexe Teile direkt zu drucken, die mit anderen Verfahrenstechniken nicht oder nur sehr schwer herzustellen wären.

Bei unserer Drucktechnik handelt es sich um das sogenannte „Fused Filament Fabrication“ (FFF), das Kunststoffe und teils auch schon Metalle schmelzen kann und diese in Schichten aufbaut. Wir verwenden bei uns PLA (Polyactic Acid), das leicht zu verarbeiten und außerdem biokompatibel ist. Eine Alternative dazu wäre ABS (Acrylnitril-Butadien-Styrol), welches höhere Drucktemperaturen benötigt, allerdings auch eine höhere Genauigkeit und Stabilität gewährleistet.

Also kommen wir zurück auf das Wie:

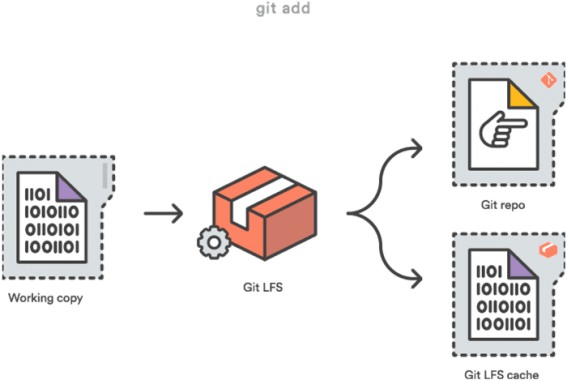

Eigentlich ganz einfach: geschmolzenes „Plastik“ wird auf eine Platte aufgetragen und gekühlt. Dieser Prozess wiederholt sich immer wieder. Um es ein bisschen genauer auszuführen: Filament, welches in nicht ganz 2 mm dicken „Schnüren“ aufgerollt ist, führt über einen Schlauch, dem sogenannten Extruder, zu. Dort wird das Filament durch das „Hotend“ gepresst, das auf eine bestimmte Temperatur aufgeheizt (PLA: 195°C – 215°C; ABS: 235°C – 255°C) wird. Damit das Material schmilzt und in flüssiger Form ausgegeben werden kann. So werden Schicht um Schichtdie 3D-Modelle aufgebaut. Die sogenannten Slicer-Software kann die unterschiedlichsten 3D-Objekte für den Druck aufbereiten. Man benutzt am häufigsten .stl Dateien. Die Slicer-Software übersetzt nun das Modell in eine für den 3D-Drucker verständliche Sprache, den sogenannten G-Code. Ursprünglich kommt diese Maschinen-Sprache aus dem CNC-Bereich. Damit werden dem Drucker sämtliche Parameter übermittelt, die für das Drucken benötigt werden. Z.B. die Temperatur der Düse, die Dicke des Filaments, oder die Positionen auf welche die Düse fahren soll. Sobald der G-Code exportiert und auf dem Drucker geladen ist, kann der Druck beginnen.

Um dem ganzen noch einen nerdigeren Touch zu versehen, haben wir uns sogar den Schritt des .gcode-Datei-auf-den-Drucker-laden gespart und steuern unseren 3D-Drucker mittels Raspberry Pi an. Auf welchem die freie Software octoprint läuft. Damit kann einfach übers Webinterface der Druck gestartet werden und so kann jeder innerhalb des CF-Netzwerkes unserem Drucker über eine Webcam, die einen Livestream liefert, beim Drucken zusehen. Natürlich gab es für das Raspberry auch gleich ein selbst gedrucktes Gehäuse:

Nachdem wir jetzt ungefähr wissen wie 3D-Drucken funktioniert, komme ich zu den Vor- und Nachteilen eines 3D-Druckers.

Die Vorteile von 3D-Drucker

Der erste große Vorteil der auf der Hand liegt, ist die schnelle Verarbeitung eines (in unserem Fall) Kunststoffes in eine beliebige Form. Sobald man ein digitales 3D-Modell hat, fehlt nicht mehr viel um es auch real werden zu lassen. Ein einfacher Druck kann innerhalb von 2 bis 3 Stunden fertig sein, mit akzeptabler Qualität. Wer außerdem mit 3D-Grafik Programmen umgehen kann, kann sich so ziemlich schnell individuelle Stücke drucken.

Für die Industrie spielt die individuelle Gestaltung natürlich eine noch größere Rolle, da die Erstellung von Prototypen mittels 3D-Drucker sehr einfach, schnell und kostengünstig sein kann. Heutzutage lassen sich sogar schon Metalle sehr gut drucken bzw. können z.B. auch schon komplett fertige Getriebe in einem Durchgang gedruckt werden.

Was mich persönlich fasziniert, ist wie „Unkompliziert“ es gehen kann (Anm.: siehe Nachteile ?) Sobald der Drucker kalibriert ist und die Qualität passt, wählt man noch das passende File, startet den Druck und kurze Zeit später hält man ein reales 3D-Modell in der Hand. Man kann seiner Kreativität freien Lauf lassen und im Prinzip alles, was mit einem Computer darstellbar ist (auf 3D beschränkt), in ein reales Modell verwandeln.

Die Nachteile von 3D-Drucker

Ich muss nun das oben erwähnte „Unkompliziert“ ein bisschen relativieren. Denn bis man einmal zu diesem Punkt kommt, kann es doch einiges an Nerven kosten. Grundsätzlich dauert es einmal, bis man die richtigen Einstellungen gefunden hat. Da spielt die Temperatur beim Drucken eine Rolle genauso wie die Geschwindigkeit mit der sich der Druckkopf bewegt. Außerdem braucht es ein bisschen Geduld, bis man das Druckbett (die Fläche auf der gedruckt wird) richtig eingestellt hat. Die kleinste Abweichung kann zu einem eher mäßigen Erfolg führen.

Weiters sollte man sich vor dem ersten Drucken auch ein bisschen damit beschäftigen und einlesen, da sonst schnell relativ viel schief gehen kann. Bspw. können falsche Temperaturen zu verstopften Düsen führen, die man dann wiederum reinigen. Allerdings hat man die Anfangshürden schnell überwunden und man bekommt auch flott ein Gespür dafür, was man wie ändern muss, um ein gutes Ergebnis zu erzielen.

3D-Drucker und weiter?

Bei uns werden keine Raketentriebwerke oder Bindegewebe gedruckt. Wir beschränken uns eher auf Gegenstände, die man im Alltag gut brauchen kann, z.B. unsere personalisierten Untersetzer.

Unser In-House Drucker leistet gut Arbeit, vor allem wenn man sich ein bisschen damit beschäftigt. Sobald man es herausgefunden hat, kann man gute Drucke erstellen. Natürlich ist dann auch der eine oder andere Smartphone-Halter dabei und falls man Ersatzteile benötigt, springt er auch gerne ein und kann diese nach dem Erstellen mittels eines 3D-Programms leicht drucken.

Wer noch gerne weiter stöbern möchte, findet hier einige schon fertige 3D-Modelle zum selber Drucken.